- Главная

- Полимерпесчаное оборудование

- Агрегат плавильно-нагревательный PZO-PE-APN-15

- № 278

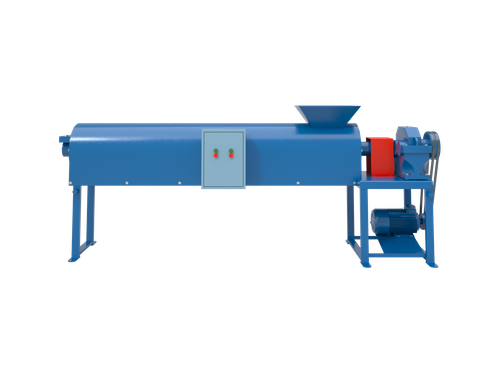

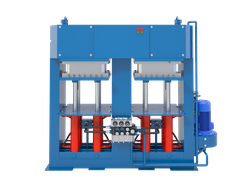

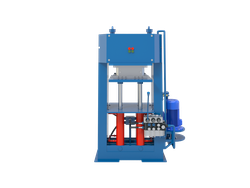

Агрегат плавильно-нагревательный PZO-PE-APN-15

| Мощность двигателя, кВт: | 11 |

| Частота вращения ротора, об/мин: | 950 |

| Температура смеси на выходе, °C: | 190 |

| Внутренние размеры термосмесительной камеры, диаметр × длина, мм: | 309×3300 |

| Тип привода: | Редукторный с клиноременной передачей |

| Частота вращения вала, об/мин: | 18 |

| Габариты, ДхШхВ, мм: | 4300х950х1580 |

| Масса, кг: | 1200 |

| Производительность, кг/ч: | до 400 |

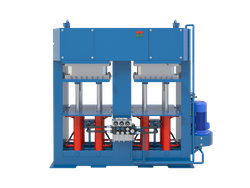

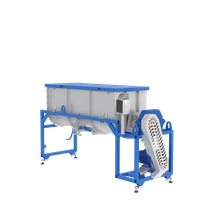

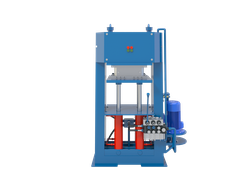

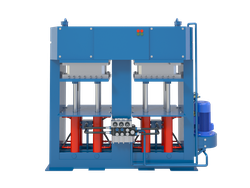

Агрегат плавильно-нагревательный PZO-PE-APN-15 предназначен для приготовления качественной полимер-песчаной смеси непосредственно перед штамповкой и формованием готовых изделий в гидропрессе. Конструкция реактора позволяет получить на выходе однородную пластичную массу с необходимой температурой.

Оборудование может использоваться самостоятельно, а также встраиваться в линию по производству полимер-песчаной продукции (чаще всего используется в комплексе с гидропрессами). АПН оснащен нагревательными элементами повышенной прочности и оборудован системой электронного микропроцессорного контроля температуры, а также выносным поворотным пультом управления.

Порядок работы

Перед началом работы необходимо, не включая двигатель привода, включить нагрев (3 зоны). При достижении температуры второй группы 100 ⁰С, включить двигатель привода на 2-3 минуты. При достижении температуры на второй ступени 250 ⁰С запускаем двигатель привода и засыпаем в загрузочный бункер 20-30 кг готовой смеси. Заслонка выгрузного окна должна быть открыта. По мере выхода подогретой смеси пересыпаем ее в загрузочный бункер, постепенно добавляя новые порции (по 15-20 кг.). Процедура повторяется, при постепенном повышении температуры, до устойчивого выхода готовой массы и достижении полной загрузки реактора, что составляет порядка 90-100 кг смеси.

После достижения устойчивой работы реактора можно приступать к штамповке изделий, контролируя, в процессе, температурный режим и загрузку реактора. Рабочая температура нагрева составляет:

для первой ступени нагрева – 210-220 ⁰С;

- для второй ступени – 250-260 ⁰С;

- для третей группы – 210-220 ⁰С.

Показатели загруженной в реактор массы варьируются в пределах 80-110 кг и регулируется, добавлением новых порций смеси, по мере расхода готовой массы.

При значительных колебания температуры на второй ступени следует изменить интенсивность добавления новых порций смеси:

- при понижении температуры следует уменьшить скорость добавки новых порций;

- при повышении температуры необходимо увеличить скорость добавки.

Перед остановкой работы реактора готовую смесь выгружают, путем прогонки через реактор чистого песка, до тех пор, пока через выгрузное окно не начнет выходить песок без примесей пластика. Расход песка составляет порядка 250-280 кг песка. Выгрузное окно должно быть открыто. Массу вышедшую при прогонке песком, можно измельчить (фракции не крупнее 5-6 см), дать остыть и использовать при последующей работе реактора, добавляя, в соотношении 10-15 %, к готовой смеси.

Повторный запуск реактора осуществляется аналогично, с отличием в том, что перед подачей смеси, в него следует загрузить порядка 4-5 кг чистого пластика, так как при прогонке весь песок из реактора не выгружается. Дальнейшая работа реактора происходит как было описано выше.

-

Низкие

Низкие

цены -

надёжные

надёжные

комплектующие -

современное

производство

современное

производство

-

доставка

доставка

-

гарантийное

обслуживание

гарантийное

обслуживание

Контакты